Компенсатор фланцевый: не просто кусок резины между болтами

2025-12-23

содержание

Когда говорят ?компенсатор фланцевый?, многие, особенно новички в трубопроводном деле, представляют себе какую-то простую соединительную муфту — поставил и забыл. Вот это и есть главная ошибка, которая потом аукается на пусконаладке или, что хуже, уже в процессе эксплуатации. На деле, это не просто ?кусок резины или металла?, а расчётный узел, который должен жить в тех же условиях, что и вся система — давление, температура, среда, монтажные смещения. И если подобрать его ?на глазок? или взять первый попавшийся из каталога, можно получить не компенсацию, а постоянную головную боль.

Из чего на самом деле выбираем? Материалы и конструкции

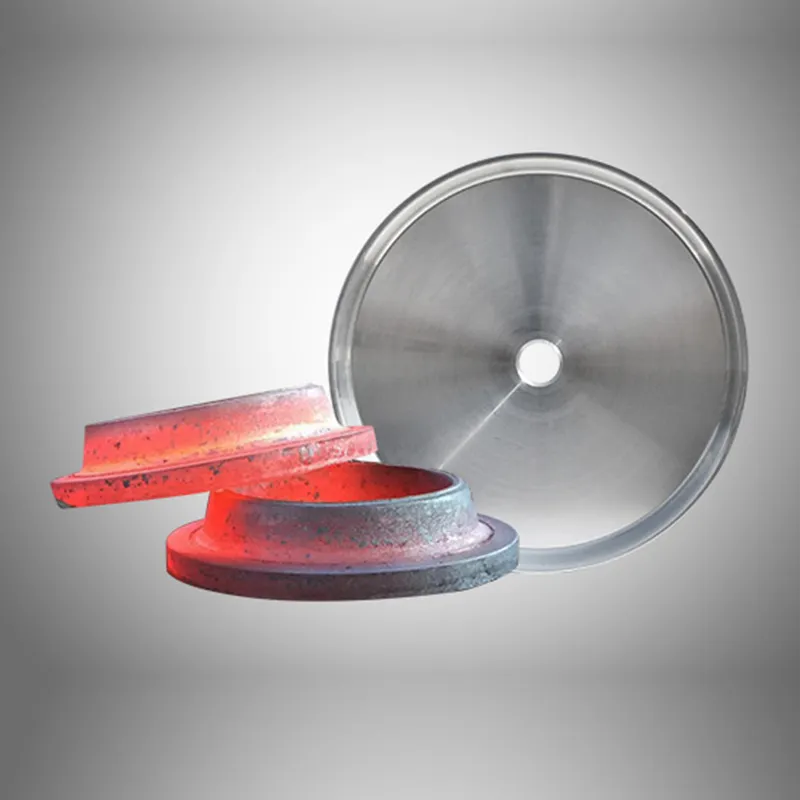

Начнём с основ. Самый распространённый, конечно, сильфонный осевой компенсатор с фланцами. Казалось бы, всё просто: гофра, фланцы, защитный кожух. Но вот в чём нюанс — качество самой гофры. Видел я образцы, где толщина стенки сильфона плавала в пределах допуска, который слишком велик для агрессивных сред. После года работы в такой среде появляются точечные поражения, и компенсатор, который должен был отходить лет десять, выходит из строя досрочно.

Здесь важно смотреть не только на паспортные данные, но и на производителя, его репутацию в конкретных отраслях. Например, для тепловых сетей один подход, для химических производств — совершенно другой. Кстати, часто забывают про температурный диапазон материала сильфона. Упругость на +20°C и на +150°C — это разные вещи. Если в проекте заложили один режим, а потом немного его поменяли (бывает сплошь и рядом), компенсатор может не отрабатывать расчётный ход.

Ещё один момент — фланцы. Казалось бы, причём они? Но если фланец компенсатора по твердости или материалу не соответствует ответному фланцу на трубопроводе, можно получить неравномерную затяжку, перекос и, как следствие, протечку именно по фланцевому соединению, а не через сильфон. Особенно критично для высоких давлений. Поэтому грамотные поставщики всегда уточняют эти детали. Вспоминается, как на одной из установок пришлось срочно ставить прокладки другого типа из-за того, что фланцы компенсатора были под старый советский ГОСТ, а трубы — под DIN. Мелочь, а остановила пуск на сутки.

Монтаж: где кроются основные риски

Теория — это хорошо, но все проблемы всплывают при монтаже. Самая частая ошибка — установка компенсатора с предварительной растяжкой или сжатием не по проекту. Чертеж говорит: ?монтировать в холодном состоянии с растяжением на 30 мм?. А бригада, чтобы легче было стыковать фланцы, монтирует его в нейтральном положении. Вроде собрали, запустили — всё работает. Но когда трубопровод нагрелся и начал удлиняться, запас хода компенсатора уже исчерпан, он упирается в ограничители и не работает, а система испытывает непредусмотренные напряжения. Результат — деформации опор или разрыв в другом, более слабом месте.

Вторая беда — направляющие опоры. Компенсатор фланцевый осевого типа не должен воспринимать поперечные нагрузки. Если его не закрепить направляющими опорами с правильными зазорами, то любые вибрации или боковые смещения приведут к быстрому усталостному разрушению сильфона. Сам был свидетелем, как на дымовой трубе из-за неправильно рассчитанных направляющих компенсатор ?гулял? из стороны в сторону и порвался за полгода вместо десяти лет службы.

И третье — защита. Наружный кожух — это не для красоты. Он защищает гофру от механических повреждений и, что важно, от попадания посторонних предметов в межгофровое пространство. На открытых площадках это особенно актуально. Был случай на нефтебазе: птица свила гнездо прямо в полости компенсатора над защитным кожухом. При температурном движении гнездо сдавилось, но мусор остался, что привело к локальной коррозии и точечной протечке. Мелочь, но неприятно.

Среда-убийца и коррозионная стойкость

Выбор материала сильфона под среду — это отдельная наука. Нержавеющая сталь 304 (08Х18Н10) — хороша для воды, пара, неагрессивных сред. Но стоит появиться в потоке даже слабым хлоридам (что часто бывает в системах охлаждения или в выбросах химических производств), как начинается точечная коррозия. Для таких случаев нужна сталь 316 (10Х17Н13М2) или даже более стойкие сплавы. Универсального решения нет.

Однажды столкнулся с проблемой на линии слабого раствора азотной кислоты. В проекте стояла 316-я сталь, но заказчик, пытаясь сэкономить, закупил компенсаторы из 304-й. Их хватило буквально на несколько месяцев. Замена на правильные, с дополнительным фторопластовым покрытием по гофре (такие варианты тоже есть), решила проблему. Это к вопросу о ложной экономии.

Интересный опыт связан с поставщиком ООО Лоян Синьпу Разработка Нефтехимического Оборудования. С их специалистами как раз обсуждали подбор компенсаторов для узла с парами органических растворителей и возможными конденсатами. Они не стали просто продавать стандартный вариант, а запросили детальный состав среды, включая возможные примеси, и температурный график. В итоге предложили кастомизированное решение с сильфоном из инконеля, хотя это и вышло дороже. Но зато оборудование работает уже пятый год без намёка на проблемы. Их сайт https://www.lynorbert.ru — это, по сути, витрина их подхода: компания с 1998 года, и видно, что они фокусируются именно на сложном нефтехимическом оборудовании, где мелочей не бывает. Это не просто магазин железа, а именно разработка и производство под задачи.

Нестандартные ситуации и адаптация

В жизни редко всё идёт строго по проекту. Бывает, проектировщик заложил компенсатор в одном месте, а по факту при монтаже выясняется, что там не хватает места из-за колонны или другого оборудования. И начинается ?творчество?: монтажники ставят его с перекосом, или вместо одного большого ставят два поменьше, но не пересчитывают общую компенсационную способность. Это грубейшая ошибка. Два компенсатора, установленные последовательно, работают не так, как один суммарный. Нужен перерасчёт всей узловой точки.

Или другой пример — вибрация. Компенсатор может немного её гасить, но он для этого не предназначен в первую очередь. Если на линии есть вибрация от насоса, её нужно устранять балансировкой, а не надеяться на гофрированный элемент. Иначе усталостное разрушение наступит очень быстро. Приходилось демонтировать относительно новые компенсаторы на насосных откачках из-за постоянной высокочастотной вибрации — сильфон трескался по нижней гофре.

Ещё из практики: важно учитывать не только рабочее состояние, но и режимы пуска-останова, гидроудары. Иногда ставят компенсатор на рабочее давление 16 атм, но не учитывают, что при запуске возможны скачки до 20-25 атм из-за неправильно настроенной запорной арматуры. Это тоже сокращает ресурс.

Вместо заключения: мысли вслух

Так что, возвращаясь к началу. Компенсатор фланцевый — это не расходник и не простая деталь. Это такой же важный узел, как задвижка или насос. Его выбор требует понимания всей системы: от расчётных параметров до реальных условий эксплуатации и даже квалификации монтажников. Экономия на этапе закупки или пренебрежение ?мелочами? монтажа почти всегда приводит к дополнительным затратам на ремонт и простои.

Сейчас на рынке много предложений, от очень дешёвых до дорогих. Дешёвые часто грешат упрощением конструкции, экономией на материале сильфона, неточностью изготовления фланцев. Работать они будут, но сколько — вопрос. Для ответственных объектов, особенно в нефтехимии, где последствия отказа могут быть серьёзными, лучше обращаться к проверенным производителям, которые занимаются именно разработкой и комплексным подходом, как та же ООО Лоян Синьпу. Их долгая история с 1998 года и специализация на нефтехимии и защите окружающей среды говорит о том, что они понимают суть проблем, а не просто штампуют изделия.

Главный вывод, который приходишь с опытом: не бывает ?просто компенсаторов?. Бывают правильно и неправильно подобранные, смонтированные и эксплуатируемые узлы. И разница между этими понятиями — в надёжности и стоимости жизненного цикла всей системы. Мелочей здесь нет.